Одним из свойств, благодаря которому полимерные материалы обязаны своему развитию и быстрому введению в технику, являются очень хорошие электроизоляционные характеристики. С другой стороны, в результате связанного с этим поверхностного сопротивления до 1017 Ом, на поверхности полимерного материала возникает электростатический заряд. Такие заряды остаются на поверхности полимера и создают различные проблемы:

Это может привести к электрическим разрядам в производственном процессе. Связанное с этим искрообразование может воспламенить горючие газы, пыль или жидкости.

Возникают проблемы при переработке полимерных пленок, волокон и лент, т.к. статический заряд ведет к тому, что пленки не могут, например, сцепляться или разделяться как обычно.

Упаковка или потребительские товары быстро теряют привлекательность для потребителей из-за притяжения пыли, обусловленного зарядом. Из-за такого отрицательного эффекта заметно снижается объем продаж, особенно в косметической сфере (флаконы для шампуней, гели для душей и т.д.)

Благодаря применению антистатиков в зависимости от типа полимера и действующего материала поверхностное сопротивление может быть уменьшено до 109 Ом, благодаря этому предотвращается появление электростатического заряда.

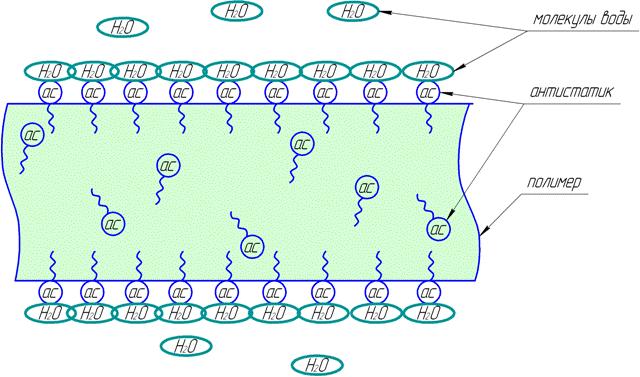

Самые распространенные антистатики состоят из гидрофильной (влагопритягивающей) и гидрофобной (влагоотталкивающей) части. После миграции на поверхность гидрофобная часть обеспечивает закрепление в полимерном материале, в отличие от гидрофильной части, которая связывает влагу из воздуха и таким образом отводит напряжение. Поэтому достаточно большая влажность воздуха имеет решающее значение для эффективности антистатиков. Максимальный антистатический эффект достигается через 3-6 дней после изготовления изделия.

Длительное и ненадлежащее хранение гигроскопичных антистатических концентратов может привести к поглощению влаги. В таких случаях рекомендуется просушить мастербатч перед переработкой. Антистатические вещества обладают смазочным эффектом, таким образом, снижается вязкость расплава и облегчается выемка литьевых изделий из формы. При слишком высокой температуре переработки большая часть вещества испаряется, а немедленный антистатический эффект ухудшается. В большинстве случаев снижается свариваемость и пригодность готовых изделий к печати. В этом случае рекомендуется использовать антиблокирующую добавку или специальную последующую обработку, например, коронным разрядом.

Процент ввода АЭ23 зависит от степени требуемого антистатического эффекта, как правило, достаточно 1-2% СКГП. При введении в пленку из ПЭВД толщиной 30мкм АЭ23 в количестве 2% время разряда составляет 0.01сек., т. е. немедленный разряд. Для пленок с другими показателями рекомендуется проверять антистатический эффект на предприятии- заказчике.

Применимость в пленках контактирующих пищей: допускается при максимальной дозировке - 4% .

Стандартная дозировка - 1,0-2,0%.

|

ПРОДУКТ |

СОСТАВ |

ПРИМЕНЕНИЕ |

|

001 ППАЭ 23

AT5

AT11

AT12

AT53

001 ПОАЭ23 |

комбинация антистатиков в РР

медленно действующий антистатик в LDPE

быстро действующий антистатик в LDPE

комбинация антистатиков в LDPE

постоянно действующий антистатик в LDPE

комбинация антистатиков в LDPE

|

Антистатический агент для полипропилена

Антистатический агент для экструзии полиэтилена |

|

AT PS711

AT PS726

AT PP913 |

медленно действующий антистатик в PS-GP

антистатик в PS-GP

медленно действующий антистатик в PP-h |

Для PS-GP, HIPS и ABS Для непрозрачных стиролов Для литья под давлением ПП изделий |